2025-12-08

При проектировании некоторых MEMS-устройств часто требуются регулируемые резисторы. В схемах на уровне платы сопротивление резисторов для поверхностного монтажа можно регулировать с помощью потенциометров. Однако как настраиваются тонкопленочные резисторы на уровне чипа и толстопленочные резисторы на уровне платы?

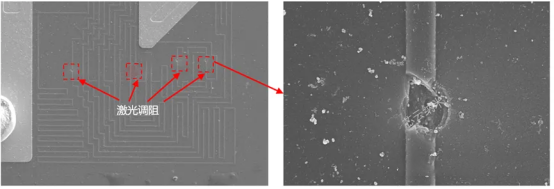

Распространенным методом является лазерная регулировка сопротивления как для тонких, так и для толстых пленок. Принцип лазерной обрезки заключается в том, что лазерный луч с очень высокой точностью воздействует на резистор, установленный на поверхности, и разрезает его путем испарения. Лазерный луч разрезает резистор для поверхностного монтажа в соответствии с предварительно запрограммированной компьютерной программой, изменяя геометрию резистора и, таким образом, значение его сопротивления. В процессе лазерной резки значение сопротивления постоянно приближается к заданному значению. Одновременно измерительная схема отслеживает изменение значения сопротивления в режиме реального времени. Как только сопротивление резистора для поверхностного монтажа достигает заданного значения, лазерный луч отключается, завершая процесс лазерной обрезки.

Технология лазерной обрезки находит широкое применение в связи, медицине, обработке материалов, научных исследованиях, военном деле и промышленности, поскольку ее характеристики позволяют использовать ее для различных нужд. Он используется в датчиках тока, толстопленочных схемах, тонкопленочных схемах, бесконтактных переключателях и многих других отраслях промышленности.

Для лазерной обрезки требуется станок для лазерной обрезки. В настоящее время на рынке существует три основных типа станков для лазерной обрезки в зависимости от требований к использованию: станки для лазерной обрезки толстых пленок, станки для лазерной обрезки тонких пленок и станки для лазерной обрезки со сверхнизким сопротивлением.

(1) Станок для лазерной обрезки толстых пленок: В основном используется для обрезки сопротивления листовых толстопленочных резисторов, включая резисторы с сопротивлением от 1 моМ до 10 Мом, на основе процессов производства толстых пленок; инфракрасные лазеры и зеленые лазеры обычно используются для лазерной обрезки. Из-за низкой точности и большой ширины линии толстопленочных резисторов диаметр толстопленочного лазерного луча часто превышает 40 мкм, главным образом за счет изменения геометрии толстопленочного резистора путем резки.

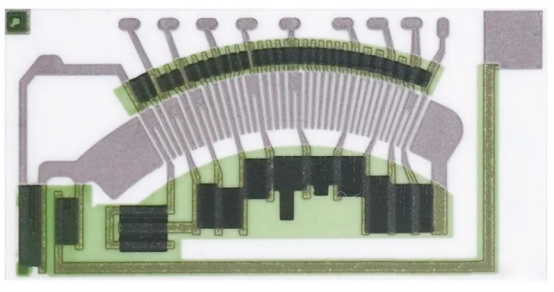

(2) Станок для лазерной обрезки тонкопленочных материалов: В основном используется для обрезки сопротивления тонкопленочных резисторов листового типа, включая резисторы с сопротивлением от 1 моМ до 10 Мом, основанные на технологиях производства тонкопленочных материалов; зеленые лазеры и ультрафиолетовые лазеры обычно используются для лазерной обрезки. Поскольку тонкопленочные резисторы часто наносятся на пластины методом PVD, ширина линии обычно невелика, обычно 1-10 мкм, с интервалом 3-10 мкм. В настоящее время максимальный диаметр лазерного луча составляет 3 мкм, а регулировка сопротивления в основном достигается путем обрезки параллельных линий резисторов.

(3) Станок для лазерной обрезки с ультранизким сопротивлением

Этот станок в основном используется для обрезки резисторов с ультранизким сопротивлением на основе микросхем из сплава, в том числе резисторов 1 моМ-1Ω, изготовленных с использованием технологий обработки микросхем из сплава. Инфракрасные лазеры обычно используются для лазерной обрезки.

В чем преимущества лазерной обрезки?

1) Высокая точность обрезки – повышение точности обрабатываемого изделия

Например, резисторы с начальными значениями 72 Ом, 82 Ом, 89 Ом и т.д. могут быть обрезаны до заданного целевого значения (например, 100 Ом) после лазерной обрезки. При функциональной настройке некоторые электронные модули, независимо от их начальных выходных значений, таких как 3,8 В или 6,2 В, могут быть быстро обрезаны до требуемого целевого значения (например, 5 В) с помощью лазерного станка для обрезки. 2) Высокая скорость настройки – Более высокая производительность

По сравнению с другими процессами настройки, такими как ручная замена резистора и регулировка потенциометра, лазерная обрезка, использующая высокоскоростные измерения в режиме реального времени и автоматизированное программное управление, занимает всего десятки миллисекунд для обработки одного резистора. Это в несколько раз, а то и в десять раз быстрее, чем при других способах обрезки, что значительно снижает трудозатраты, что особенно выгодно при массовом производстве.

3) Возможность удовлетворения потребностей небольших устройств – уменьшение размера изделия

Потребность в миниатюризации микросхем становится все более высокой, особенно в бытовой электронике. Поскольку лазерная обработка позволяет фокусировать лазерный луч до 35 мкм или даже 10 мкм, некоторые микросхемы могут быть обработаны только с помощью лазерной обрезки, чего невозможно достичь другими способами. Одновременно миниатюризация позволяет производить больше продуктов на одной и той же подложке, снижая удельные затраты.

4) Автоматизированная многофункциональная платформа для тестирования

Станок для лазерной обрезки не только выполняет обрезку, но и функционирует как многофункциональная испытательная платформа. Он может автоматически проверять обрезанные изделия в целом, выборочно обрезать, калибровать дефектные изделия и выполнять анализ данных, обеспечивая надежную поддержку пользователям в процессе производства продукции.

5) Высокая надежность и степень автоматизации: В станке для лазерной обрезки используется специальный лазер, что обеспечивает превосходную стабильность среза после обрезки практически без смещения сопротивления, обеспечивая стабильность продукта после обрезки. Он также может быть оснащен автоматическими установками для загрузки и выгрузки для достижения полной автоматизации процесса лазерной обрезки.