2025-12-29

Сравнение лазерного удаления краски для улучшения светопропускания и процесса формования двумя способами

Сравнение основных концепций

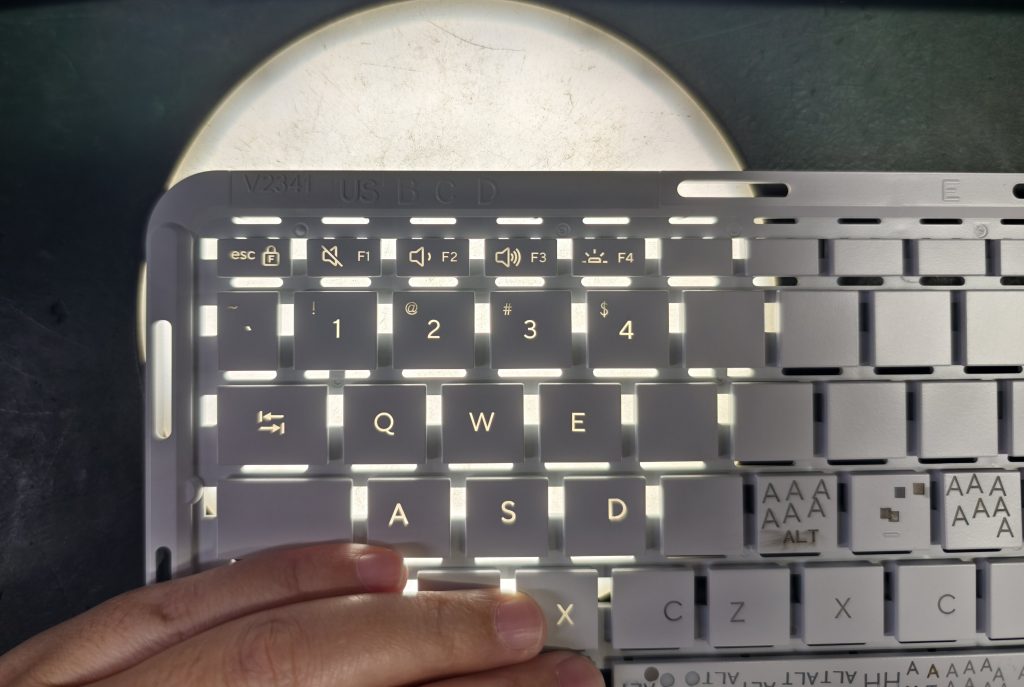

Лазерное удаление краски для светопропускания

Принцип процесса: Лазер используется для точного удаления поверхностного покрытия с пластика, обеспечивая локальное светопропускание

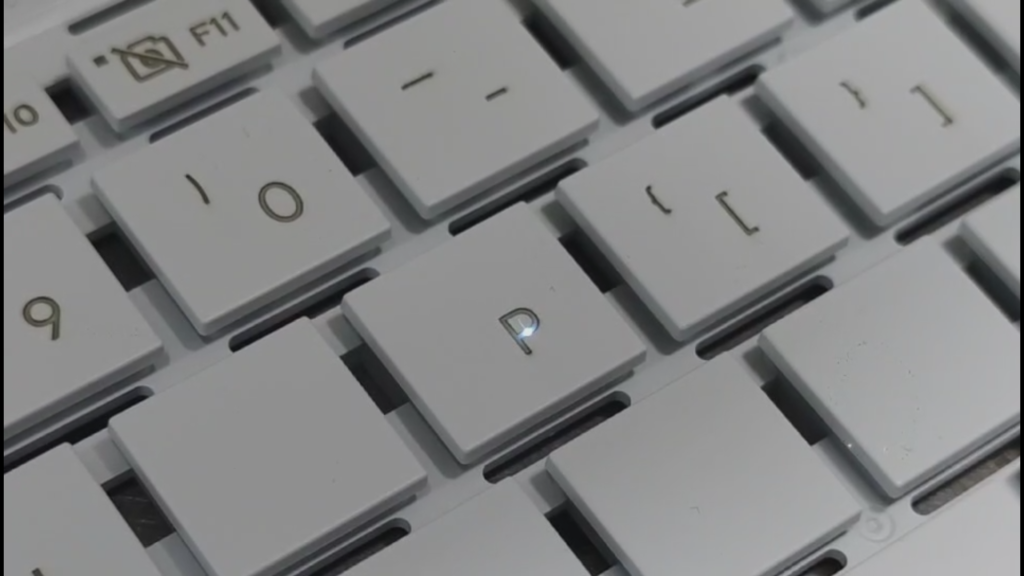

Процесс формования двумя способами

Принцип процесса: Образует интегрированную структуру из светопропускающего и светонепроницаемого слоев с помощью двух процессов инжекции

Сравнительная таблица преимуществ и недостатков

Лазерное удаление краски для обеспечения светопропускания

| Преимущества | недостатки |

| Высокая гибкость конструкции (не требуется модификация формы, шаблоны могут быть изменены в любое время, поддерживается создание сложных шаблонов) | Более высокие первоначальные инвестиции (высокая стоимость лазерного оборудования, требуются специализированные системы материалов, высокие требования к техническому обслуживанию) |

| Короткий производственный цикл (быстрое прототипирование (часы), отсутствие времени ожидания пресс-формы, подходит для небольших партий) | Строгие ограничения по материалу (требуются специальные материалы, совместимые с лазером, ограниченный ассортимент доступных материалов, высокие требования к рецептурам покрытий) |

| Высокая точность обработки (точность обработки на микронном уровне, четкие и заостренные края, могут создавать градиентные эффекты) | Относительно низкая долговечность (поверхность может подвергаться незначительному износу, может выцветать при длительном использовании, ограниченная химическая стойкость) |

| Улучшенные экологические показатели (не используются химические растворители, не образуются выбросы ЛОС, меньше отходов) | Проблемы с равномерностью подсветки (может быть неравномерным светопропускание, требуется точный контроль параметров, трудно контролировать толщину) |

Процесс формования в два этапа

| Преимущества | недостатки |

| Отличная структурная целостность (цельное литье без стыков, высокая механическая прочность и долговечность) | Чрезвычайно высокая стоимость пресс-форм (высокая стоимость двухцветных форм, длительный производственный цикл (4-8 недель) и огромные затраты на модификацию) |

| Превосходный эффект подсветки (равномерный и мягкий свет, отсутствие горячих точек и превосходный визуальный эффект) | Раннее замораживание дизайна (трудно поддается модификации после вскрытия формы, недостаточная гибкость и непригодность для быстрого повторения) |

| Хорошая экономия за счет масштаба (удельные затраты снижаются с увеличением количества, чрезвычайно высокая эффективность производства, пригодная для миллионов единиц продукции) | Больше материальных отходов (отходы, образующиеся при замене материала, низкий коэффициент использования материала и необходимость обработки переходных материалов) |

| Превосходная текстура поверхности (ровная и гладкая, приятная на ощупь и без следов обработки) | Огромные инвестиции в оборудование (дорогостоящие двухцветные машины для литья под давлением, высокие требования к производственным характеристикам и высокие эксплуатационные расходы) |

Руководство по выбору

Когда следует выбирать лазерное удаление краски

Применимые сценарии:

• Этап разработки продукта

• Частые изменения дизайна

• Производство в малых и средних объемах (<100 000 единиц)

• Сложная обработка поверхности

• Ограниченный бюджет

Когда следует выбирать двухслойную формовку

Применимые сценарии:

• Дизайн полностью доработан

• Крупномасштабное производство (>500 000 единиц)

• Требует максимальной долговечности

• Требует первоклассных эффектов подсветки

• Имеет развитую цепочку поставок

Сравнение технических параметров:

Лазерное удаление краски с полупрозрачных деталей —

Минимальная ширина линии: 0,05-0,1 мм

Точность обработки: ±0,01 мм

Время производственного цикла: 3-10 секунд на изделие

Стоимость пресс-формы: $5000-20000

Стоимость единицы продукции: $0,5 – $1,5

Коэффициент использования материала: более 95%

Цикл разработки: 1-2 недели

Двухцветное литье под давлением —

Минимальная ширина линии: 0,3-0,5 мм

Точность обработки: ±0,05 мм

Время производственного цикла: 20-40 секунд на штуку

Стоимость пресс-формы: 50 000-200 000 долларов США

Стоимость единицы продукции: $0,3 – $0,8

Коэффициент использования материалов: 85-90%%

Цикл разработки: 6-10 недель

Будущие тенденции развития

Тенденция к конвергенции технологий

1. Гибридное производственное решение

– Двухцветное литье под давлением + лазерная прецизионная обработка

– Баланс эффективности и гибкости

2. Интеллектуальное управление процессом

– Оптимизация параметров искусственного интеллекта

– Мониторинг качества в режиме реального времени

Направление инноваций в области материалов

– Высокоэффективное покрытие, специально разработанное для лазеров

– Экологически чистый двухцветный материал, пригодный для вторичной переработки

– Материал с самовосстанавливающейся поверхностью

Краткое описание и рекомендации

Принимая во внимание следующие факторы:

Объем производства: < 100 000 единиц

Стабильность конструкции: Нестабильность/частые изменения

Бюджетные ограничения: Ограниченный бюджет

Требования к срокам: Срочный/быстрый выход на рынок Требования

к качеству: от среднего до высокого

— тогда отдавайте предпочтение лазерной обработке.

Принимая во внимание следующие факторы:

Объем производства: > 500 000 единиц

Стабильность конструкции: Полностью стабильна

Бюджетные ограничения: Достаточный бюджет

Временные требования: Приемлемо длительное время выполнения заказа

Требования к качеству: Исключительно высокое/для автомобильной

промышленности — тогда рассмотрите другие производственные процессы.

Окончательные рекомендации:

Для инновационных продуктов: Рекомендуется начинать с лазерной обработки, чтобы снизить первоначальные риски.

Для зрелых продуктов: Переход на двухцветное литье под давлением для достижения оптимальной экономической эффективности.

Для высококачественных продуктов: Рассмотрите возможность гибридного процесса для достижения наилучших эксплуатационных характеристик.